共同開発・試作

摩擦圧接技術において、対応可能かどうかわからないものにもお客様のご要望に応じて積極的にチャレンジします。

異種金属の組合せ 異種金属の組合せ |

異型の接合 異型の接合 |

事例

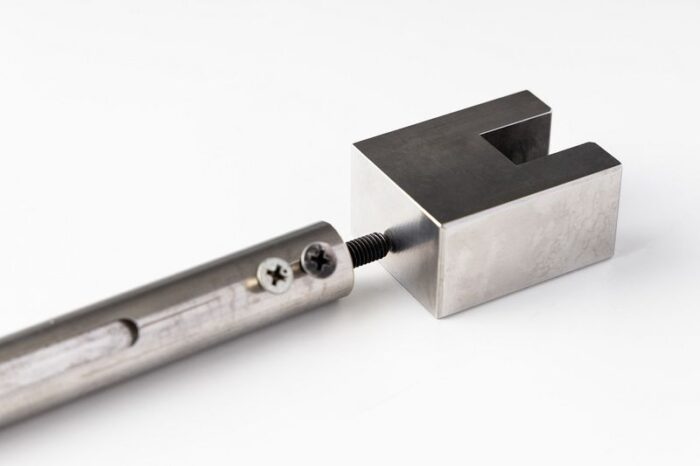

バルブのアクチュエーター 異型部品の接合

Before Beforeネジ止めによる機械的接合をしていたため、接合部(ネジ部)が破損しやすかった。 |

After After摩擦接合による接合に変更したことで接合強度が上がり、接合にかかる加工時間も飛躍的に短縮した。 |

効果

- 接合部の強度が増し破損がなくなった

- 部品点数の削減

- 加工工数が減りコスト削減に貢献

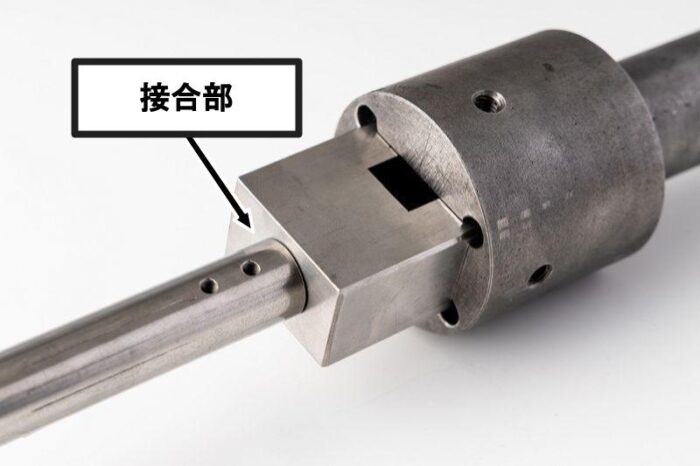

治具製作

|

|

そのままでは加工できないため、専用の治具を製作し加工を行った。

共同開発・試作の流れ

❶お客様から改善したい現状の課題相談

- 現状コスト/加工時間を削減したい

- 長期信頼性強度を改善したい

❷課題解決の目標設定(性能・形状・コスト 等)

- 各課題(コスト・加工時間・強度など)の具体的な目標数値をヒアリング

❸お客様の現状把握 及び 課題解決策提案

- お客様と綿密な打合せを行い、現状把握と課題解決策の検討/提案を行う

❹課題解決案での設計・試作・評価

- 最短で、2週間で課題解決策での試作品を作製し、お客様と共同で評価を実施

❺量産試作 及び 量産化 移行

- お客様へのスムースな生産移管の為、量産と同様の条件で量産試作を実施