量産・短納期

アーク溶接、ろう付けに比べ加工時間を1/2以下。機械加工による機械的接合に比べ時間を1/5以下に短縮できるので量産や短納期に対応できます。

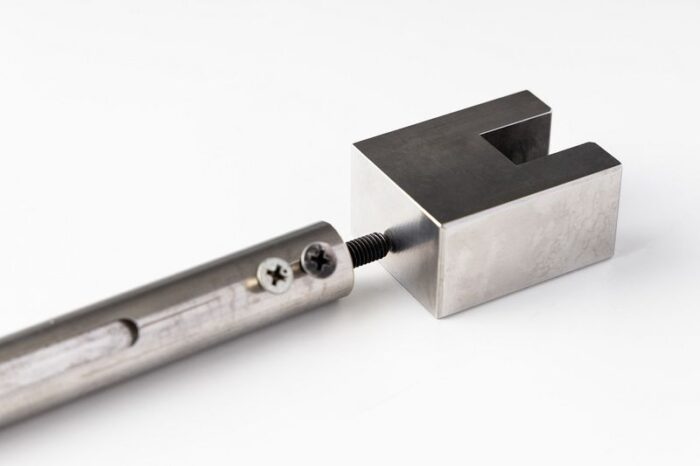

機械的接合を摩擦接合に代替

課題

バルブアクチュエーターの製造で2つの部品を接続するためにネジ止めによる機械的接合をしていたが、接合部(ネジ部)が破損しやすかった。また、ボルトの穴あけ加工、ねじ切り、ネジ止めなどの多数の工程が必要だった。

解決策

摩擦圧接による接合変更することで強度が上がっただけでなく、材料費が削減され大幅なコストダウンに繋がった。部品点数と加工工程が減ることで加工時間が削減され量産が可能となった。

Before Beforeネジ止めによる機械的接合をしていたため、接合部(ネジ部)が破損しやすく、加工工程も多かった。 |

After After摩擦接合による接合に変更したことで接合強度が上がり、接合にかかる加工時間も飛躍的に短縮した。 |

◆摩擦圧接接合による付随効果

| 部品点数の削減 | 工程の削減 | 製品重量の低減 | |

| 機械的結合 | 4部品5点 | ボルト穴加工、組付け | ネジ重量 20g |

| 摩擦結合 | 2部品2点 | 上記なし | 上記なし |

同種材を複合材に代替

課題

エンジン給排気バルブを一体構造で削り出していたが、全体を削り出ししていたため、加工に時間がかかっていた。

解決策

軸はこれまで通りSUHで細い丸棒に変更し、先端はチタン材にしてこれらを摩擦圧接接合した。削り出しにかかる時間が大幅に削減されただけでなく、先端をチタンにすることで耐熱性が大幅に向上した。

|

|

摩擦圧接接合に変更したことによる効果

| 耐熱性 | 向上 |

| 質量 | 30%ダウン |