様々な部品製造において、これまでの加工方法を摩擦圧接接合に変更することでコストダウンが可能です。

摩擦圧接接合によるコストダウン方法

加工工数・部品点数の削減

|

機械的接合の場合切削加工、ねじ切り、ネジ締めなど様々な工程が必要です。摩擦圧接接合は短時間で接合でき、加工コストを下げることができます。特にロット数が多いもので効果を発揮します。また、接合面の強度が高いこともメリットです。

注意点

接合後に取り外しが必要なものには向いていません。

|

材料コスト・機械加工工数の削減

|

太い丸棒を大量に削り出す必要がある場合、材料コストが高くなる上多くの部分は不要なため無駄なコストがかかってしまいます。摩擦圧接接合であれば、太い材料と細い材料を接合することができるため、切削加工を最小限に抑えることができるため無駄な材料を購入する必要がありません。また、一部ソリッドの材料を使わず中空(パイプ)材料を使うことでコストダウンすることも可能です。

また、必要な部分のみ効果な材料を使用しそれ以外の部分は低価格な材料を使うことで材料コストを削減することも可能です。

|

摩擦圧接接合によるコストダウン事例

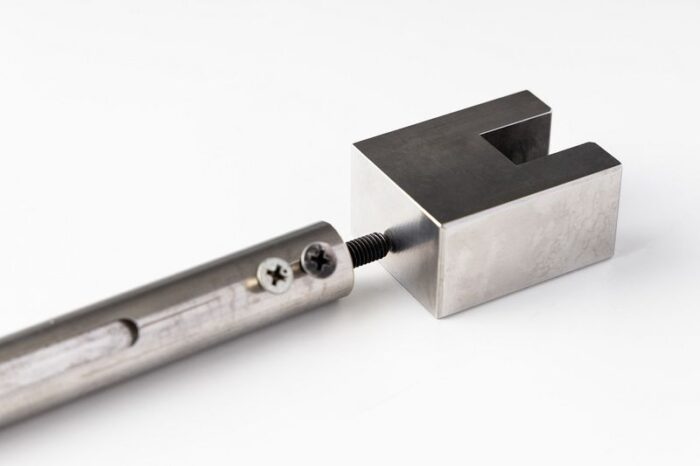

機械的接合を摩擦接合に代替

|

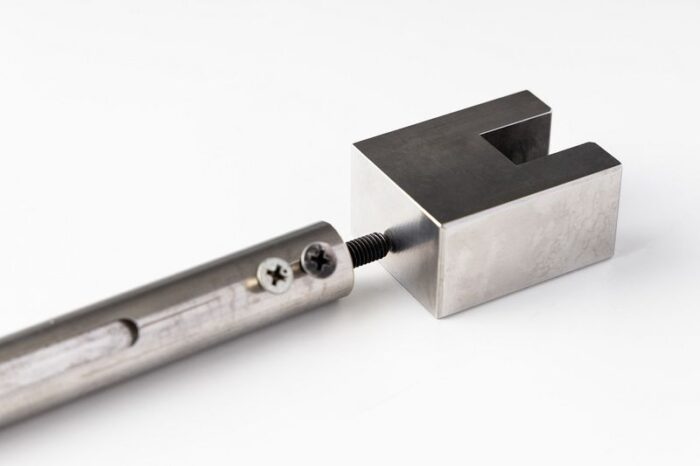

課題

バルブアクチュエーターの製造で2つの部品を接続するためにネジ止めによる機械的接合をしていたが、接合部(ネジ部)が破損しやすかった。また、ボルトの穴あけ加工、ねじ切り、ネジ止めなどの多数の工程が必要だった。

解決策

摩擦圧接による接合変更することで強度が上がっただけでなく、部品点数と加工工程が削減され大幅なコストダウンに繋がった。

|

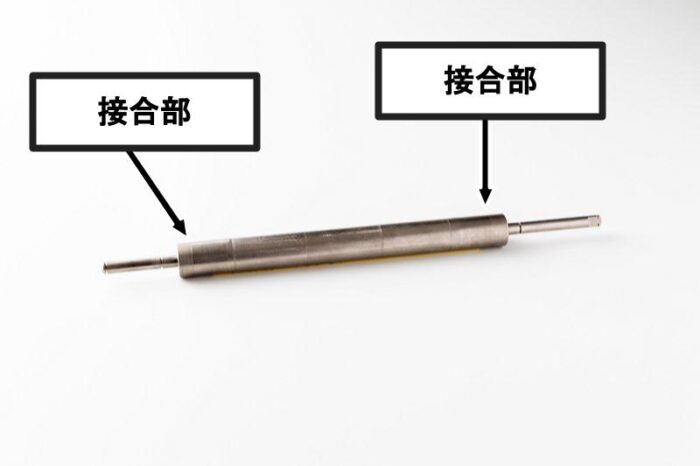

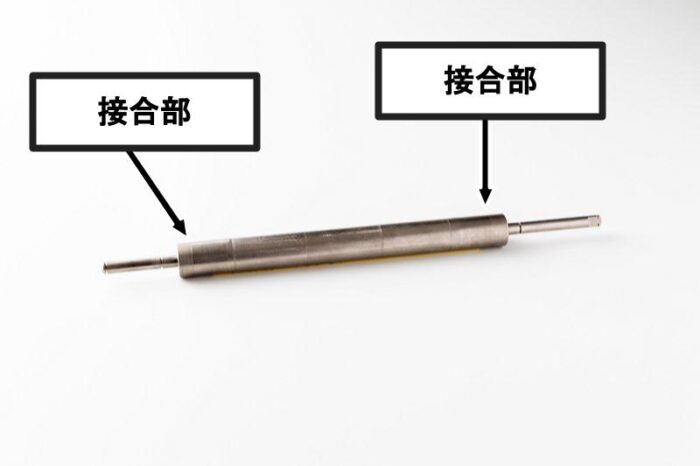

同種ソリッドを摩擦接合によりソリッドとパイプに代替

|

課題

中実のステンレス丸棒から切削で削り出し加工を行っていたが、中実の丸棒はコストが高く重量も重かった。

解決策

中空のSTKMパイプの両端に中実のステンレス丸棒を摩擦圧接接合したことにより材料コストが下がり、部品重量も大幅に軽くなった。

|